Каждый более-менее опытный автомобилист непременно знает, что по типу питания автомобили бывают работающими на газе, бензине и дизельном топливе. Если с первой системой всё относительно просто – газовое горючее из баллона отправляется прямо на форсунки и впрыскивается в мотор, то вот с бензиновой и дизельной системами питания дела обстоять заметно сложней. Учитывая высокую актуальность их рассмотрения, наш ресурс решил посвятить данной теме полноценную статью. В представленном ниже материале каждый желающий сможет найти информацию о том, как устроены и работают системы питания дизельных и бензиновых агрегатов. Интересно? Тогда обязательно дочитайте всё до конца.

Устройство узла

Как ни странно, но схема топливной системы дизеля очень схожа с бензиновыми аналогами. Единственное их различие заключается в системе впрыска. Но об этом немного позже, а пока давайте рассмотрим конструкцию данного узла.

Итак, схема топливной системы предполагает наличие следующих конструктивных элементов:

- Бензобак. Данный элемент может быть изготовлен из тонколистовой стали либо из очень плотного полипропилена. На легковых автомобилях и внедорожниках бензобак устанавливается на днище. На грузовых машинах, в частности седельных тягачах, он крепится на специальных опорах между задней и передней осью (с левой или с правой стороны). В топливном баке есть клапан, предотвращающий вытекание горючего при опрокидывании транспортного средства.

Крышка заливной горловины. Данная деталь имеет особую резьбу, которая дает возможность впуска воздуха при ее откручивании. А для того чтобы водителю удобно было открутить крышку, на ней предусмотрен специальный храповый механизм. Также в данном элементе имеется предохранительный клапан, который при попадании автомобиля в ДТП сбрасывает давление внутри бака. Кстати, на современных машинах со стандартом выхлопов «Евро-2» и более попадание паров топлива в атмосферу не допускается. Поэтому для их улавливания в системе монтируется специальный угольный адсорбер.- Топливный насос. Данный элемент имеет электрический привод и располагается внутри бака. Управление насосом осуществляет электронный блок управления. В действие деталь приводится при помощи специального реле. Когда водитель включает зажигание, он работает некоторое время (не более 4-5 секунд), тем самым обеспечивая нужное давление в системе для запуска двигателя. Также стоит отметить, что насос охлаждается бензином. Поэтому работа при пустом баке может вывести его из строя.

- Топливный фильтр. Зачастую автомобиль снабжается двумя типами данных элементов. Это механизм тонкой и грубой очистки горючего. Сетчатый фильтр монтируется на корпусе топливного насоса. Суть его работы состоит в задержании загрязнений, которые могут попасть в двигатель и образовать лишний нагар. Также исправный фильтр значительно повышает срок эксплуатации насоса, предотвращая его частое загрязнение. Механизм тонкой очистки располагается на днище кузова, перед задней подвеской автомобиля. Данный тип фильтра имеет в своей основе бумажный элемент, который способен задержать мелкие частицы грязи, смол и отложений, которые могут повредить собой топливную систему.

Датчик уровня горючего

Располагается он на модуле насоса. По своей конструкции датчик уровня топлива представляет небольшую систему, состоящую из поплавка и механизма переменного сопротивления с нейлоновым контактом. В зависимости от количества содержимого в баке топлива, сопротивление элемента меняется, что фиксирует стрелка на панели приборов в салоне.

Следует отметить, что датчик бензина не подвергается негативному воздействию некачественных топливных присадок и не ломается при частых перепадах температур и давлении внутри бака.

Устройство системы и принцип ее работы

В наше время существует несколько различных топливных систем, состоящих из следующих общих узлов:

Топливный бак, в котором хранится горючее. Как правило, он расположен внизу кузова в задней части машины. Бак может быть разного объема, но в большинстве случаев он может обеспечить езду авто на 500 км;- Топливный насос, который отвечает за подачу горючего в другие элементы и поддерживает давление, необходимое для работы всей системы;

- Датчик уровня топлива. Конструкция датчика проста и представляет собой механизм, состоящий из поплавка и измерительного устройства (потенциометра). Перемещение поплавка приводит к изменению сопротивления в электрической цепи и снижению напряжения на указателе запаса горючего;

- Топливный фильтр, отвечающий за очищение горючего от примесей, ржавчины и пыли;

- Топливопроводы, подающие топливо в двигатель и сливающие лишнее горючее обратно в бак;

- Система впрыска — устройство, обеспечивающее смешивание горючего и воздуха и дальнейшее его поступление в камеру внутреннего сгорания.

Схема работы топливной системы довольно проста. При включении системы зажигания начинает работу топливный нанос, который закачивает горючее из бака в другие элементы системы. По мере прохождения топлива происходит его очистка, затем оно попадает в систему впрыска, в которой происходит образование смеси горючего с воздухом. В результате эта смесь оказывается в камере сгорания, где она зажигается, и двигатель получает необходимую для перемещения автомобиля энергию. Этот цикл повторяется по мере движения машины.

Форсунки

Эта деталь представляет для автомобиля особую важность, так как именно от ее состояния зависит качество сгорания топливно-воздушной смеси, расход и мощность транспортного средства. Форсунка представляет собой небольшой механизм с электромагнитным клапаном. Последний управляется при помощи ЭБУ. Когда блок управления подает команду на подачу питания к обмотке форсунки, закрытый шариковый клапан открывается, и горючее проходит через пластину в распылители форсунки. Кстати, на пластине имеются отверстия, используемые для регулировки расхода топлива. Горючее впрыскивается форсункой в канал нескольких впускных клапанов. Вследствие этого оно испаряется до поступления в камеру сгорания двигателя.

Особенности карбюратора

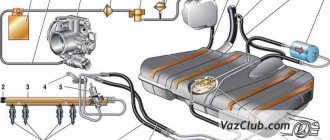

Главное отличие данной топливной системы от инжектора заключается в наличии особого смесеобразователя. Имя ему – карбюратор. Именно в нем происходит приготовление топливно-воздушной смеси. Устанавливается карбюратор на впускном коллекторе. К нему подводится горючее, которое распыляется в дальнейшем при помощи жиклеров и смешивается с воздухом. Готовая смесь подается в коллектор через дроссельную заслонку. Положение последней зависит от уровня нагрузки двигателя и частоты его оборотов. Кстати, схема топливной системы бензинового двигателя представлена на фото ниже:

Как видите, в процессе приготовления и сгорания топливной смеси задействуется очень много электронных датчиков. Особую важность для автомобиля представляет датчик положения дроссельной заслонки и оборотов коленчатого вала.

Отметим также, что схема топливной системы (УАЗ «Буханки» в том числе) карбюраторного типа отличается малым уровнем давления, которое образуется при закачке горючего. Сама же подача бензина в цилиндры двигателя производится самотеком, то есть при понижении давления в камере сгорания при переходе поршня в НМТ.

Комбинированная подача топлива

Как, наверное вы уже догадались — это попытка объединить две системы сразу, а именно: — распределенный и непосредственный впрыск.

На один цилиндр стоит сразу две форсунки (инжектора) — одна находится во впускном коллекторе, другая находится непосредственно в цилиндре, то есть это своего рода объединить две системы и пользоваться плюсами и той и другой.

Однако, как правило, они не нагнетают одновременно топливо, а распределяют нагрузку по режимам эксплуатации:

- Так при небольших скоростях с минимальной нагрузкой, скажем например в городе, в пробках – работает распределенный впрыск

- При больших скоростях и больших оборотах – нагрузках, включается непосредственный впрыск, он «чуть» увеличивает мощность (порядка 5%), экономит топливо и снижает выбросы в окружающую среду.

Положительные моменты комбинированной системы – это совмещение плюсов различных конструкций, достигается наибольшая экономичность и экология выброса.

Отрицательные моменты – еще более сложная конструкция (зачастую две топливные рейки и два насоса), сложный ремонт – диагностика, высокие цены. Вот почему такие системы применяются практически только на авто бизнес — класса.

Особенности инжектора

Схема топливной системы («Мерседес е200» в том числе) инжекторного типа имеет принципиальное отличие от карбюраторного аналога:

- Во-первых, топливо из бака в ней подается на рампу, к которой подсоединены форсунки-распылители.

- Во-вторых, воздух в камеру сгорания двигателя подается через специальный дроссельный узел.

- В-третьих, уровень давления, создаваемый насосом в системе, в разы больше того, который создает карбюраторный механизм. Это явление объясняется необходимостью обеспечения быстрого впрыска горючего форсункой в камеру сгорания.

Но не только этим отличается от карбюратора инжекторная топливная система. «Шевроле Нива» (схема его топливной указана на фото ниже), как и другие современные авто, имеет в своем распоряжении так называемые «электронные мозги», то бишь ЭБУ. Последний отвечает за сбор и обработку информации со всех существующих датчиков в автомобиле.

Так вот, ЭБУ также управляет впрыском бензина. В зависимости от режима работы электроника самостоятельно определяет, какую именно смесь нужно подать в цилиндр – бедную или обогащенную. Но не только этим отличается схема топливной системы («Форд Транзит» CDi в том числе) инжекторного типа. Она может иметь разное количество распылителей. Об этом мы расскажем в следующем разделе.

Схема впрыска топлива на инжекторных автомобилях

На сегодняшний момент существует два типа инжекторных систем:

- Моновпрысковые.

- С распределенным впрыском.

В первом случае подача топлива на все цилиндры осуществляется при помощи одной форсунки. На данный момент моновпрысковые системы почти не используются на современных автомобилях, чего не скажешь про автомобили с распределенным впрыском. Особенность таких инжекторов состоит в том, что для каждого цилиндра установлена своя, индивидуальная форсунка. Такая схема установки весьма надежная, а потому ее используют все современные автопроизводители.

Отличие бензиновых и дизельных моторов

Перед тем, как обратить пристальное внимание на устройство и принцип работы топливных систем разных типов, необходимо чётко понимать – чем бензиновый мотор отличается от дизельного агрегата. а отличия, к слову, довольно-таки существенные. В первую очередь, стоит отметить степени сжатия, которые необходимы для воспламенения разных видов топлива:

- Для бензина она составляет 9-11 атмосфер;

- Для дизельного горючего – целых 19-25 единиц.

Конструкция бензиновых и дизельных двигателей особых отличий не имеет, так как что в том, что в другом происходит сжатие с взрывом топливной смеси. Единственное, что стоит отметить – это более крепкие сплавы, используемые для создания дизельных агрегатов. Понятное дело, что степень сжатия выше, нагрузки больше и неусиленные узлы просто не смогли бы конкурировать с бензиновыми моторами по ресурсу службы. В итоге, вес и общая размерность дизеля заметно больше бензинового двигателя.

Однако главное отличие кроется далеко не в этом. Основа этого вопроса заключается в способах формирования топливной смеси, которая воспламеняется в цилиндрах. Дело в том, что в полости бензиновых двигателей горючее поступает сразу в смеси бензина и воздуха. В дизель же воздух и топливо отправляются по отдельности. Принцип его работы таков:

- Сначала в полость каждого цилиндра поступает воздух, который буквально за мгновенье сжимается и нагревается до 700-800 градусов по Цельсию;

- После этого, уже на завершающем этапе сжатия, форсунки доставляют в каждый цилиндр необходимое количество топлива;

- В конце концов, происходит неизбежный взрыв топливной смеси, который и толкает валы мотора, обеспечивающие движения автомобиля.

Для тех, кто слабо знаком с физикой, будет удивлением, что подобная организация двигателя не требует использования свечей зажигания. Запуск дизельного мотора происходит при помощи нагревательных элементов, которые на этапе запуска ДВС подогревают воздух в цилиндрах до нужной температуры. Затем, когда произошло несколько тактов сжатия и взрывов, нагревательные элементы вовсе не нужны, так как температура в цилиндрах не падает, и они отключаются. Вследствие этого воздух, естественно, нагревается сам и уже «собственнолично» способен воспламенять полученное топливо.

Именно данное различие бензиновых и дизельных двигателей спровоцировали различие в построении их топливных систем. Ранее, по удобству эксплуатации и из-за несущественной разницы в экономичности бензиновые агрегаты выигрывали у дизеля. Последние работали шумно и с сильней вибрацией. Однако развитие сферы автомобилестроения завуалировали данные недостатки и два типа моторов стали настоящими конкурентами.

Как работает инжектор?

Принцип работы данной системы очень прост. Топливо из бака под действием насоса подается на рампу (в ней горючее всегда находится под высоким давлением). Далее оно идет на форсунки, через которые осуществляется распыл в камеру сгорания. Стоит отметить, что впрыск происходит не постоянно, а в определенные промежутки времени. Одновременно с подачей горючего в систему поступает воздух. После того как произошло смесеобразование горючего в определенной пропорции, оно поступает в камеру сгорания. Процесс приготовления смеси на инжекторах в несколько раз быстрее, чем на карбюраторных системах. Также отметим, что работу форсунок-распылителей контролирует целый ряд дополнительных датчиков. Только по их сигналу электронный блок дает команду на впрыск топлива. Как видите, схема топливной системы инжекторного типа отличается от карбюраторной. Прежде всего, в ней имеются отдельные форсунки, которые занимаются впрыском горючего в камеру сгорания. Ну а дальше, как и в карбюраторных авто, свеча возбуждает искру и осуществляется цикл сгорания топлива, который потом превращается в рабочий ход поршня.

Присадки и их применение

В заключении хочу немного рассказать о присадках для промывки инжекторов, в каких системах их стоит применять, а в каких нет?

Во-первых, применение любых присадок для чистки инжекторов, будь то это распределенный или непосредственный впрыск, нужно делать на свой страх и риск. Много подделок, много обмана можете еще хуже «засрать» форсунку, нежели ее прочистить.

Во-вторых, распределенный впрыск менее подвержен агрессивной среде, ибо его нахождение впускной коллектор, там нет высоких температур, а поэтому такие форсунки могут ходить по 70 – 80 000 без чистки. К ним можно добавить присадки в топливо, которые (если работают) легко «смоют» налет на них. ЗДЕСЬ ЭТО ОБОСНОВАНО!

В-третьих, непосредственный впрыск, как я уже писал — что форсунки находятся в агрессивной среде! На них просто запекается всевозможный налет (который оседает и в цилиндрах и на свечах). Смыть его сложно, причем с применением, каких-то присадок – поэтому желательно их снять и прочистить на СТО, на стенде, пусть вам продемонстрируют их работоспособность. ДА это дороже, но я же вам указывал, что такая система подачи топлива дороже в эксплуатации. Я БЫ НЕ СТАЛ ЛИТЬ ПРИСАДКИ ДЛЯ ИХ ЧИСТКИ.

Вот как бы и все, сейчас подробная видеоверсия статьи, для тех, кто не понял, постарался снять просто.

Читайте наш АВТОБЛОГ, будет еще много полезных статей и видео.

Похожие новости

- Двигатель без клапанных пружин. Реально революция в моторостроен…

- КПД двигателя внутреннего сгорания. Сколько приблизительно равен…

- Царапины на кузове автомобиля

Добавить комментарий Отменить ответ

Схема топливной системы дизеля

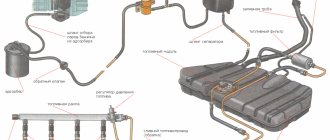

Система подачи топлива дизельного двигателя имеет свои особенности. Во-первых, подача горючего в камеру сгорания осуществляется форсункой под колоссальным давлением. Собственно, за счет этого и происходит воспламенение смеси в цилиндрах. На инжекторных же двигателях смесь загорается при помощи искры, создаваемой свечой зажигания. Во-вторых, давление внутри системы образует ТНВД (топливный насос высокого давления).

То есть схема топливной системы (МАЗов и КамАЗов в том числе) такова, что для впрыска используются сразу два наоса. Один из них низкого давления, второй – высокого. Первый (его также называют подкачивающим) осуществляет подачу горючего из бака, а второй непосредственно занимается подачей топлива в форсунки.

Ниже представлена схема топливной системы (КамАЗ 5320):

Как видите, здесь используется гораздо больше элементов, чем на карбюраторных авто. Кстати, на некоторых модификациях КамАЗовских двигателей дополнительно устанавливают турбокомпрессор. Последний выполняет функцию снижения уровня токсичности отработавших газов и при этом повышает суммарную мощность ДВС. Такая схема топливной системы (КамАЗ 5320-5410) позволяет нагнетать горючее под более высоким давлением. При этом суммарный расход топлива остается на прежнем уровне.

Эволюция устройства

Количество машин растет с каждым годом, выбросов в атмосферу, становится все больше и больше. Поэтому инженеры крупных концернов бьются за экологию выбросов, приминаются такие системы как ЕВРО, сейчас у нас в России они уже дошли до «ЕВРО 5», в Европе это уже «ЕВРО 6», а скоро должна появиться и «ЕВРО 7». Каждый повышающий уровень, предъявляет строгие требования многим узлам, а в частности системе подачи топлива, если бы таких требований не было, то вполне возможно — что мы бы катались еще на «карбюраторах», или скажем на «моно-впрыске». В конструкции наших авто, не было бы таких деталей как катализатор. Но экология есть экология, и в целом я поддерживаю производителей, если честно — то я вообще за электромобили или пока за гибриды. Все же жить на грязной планете не совсем хорошо! НУ да ладно, это лирическое отступление — а теперь по существу.

Если отследить эволюцию систем подачи топлива, а я сегодня говорю именно про бензиновые варианты (про дизель будет позже). То можно определить всего пять основных конструкций, по нарастанию. ИТАК:

- Карбюратор

- Моно-впрыск (или центральный)

- Распределенный впрыск

- Непосредственный впрыск

- Комбинированная система

Как вы понимаете, самым первым был карбюратор (очень не экологичный, стандарт ЕВРО1), сейчас самым прогрессивным типом является непосредственный впрыск (самая, на данный момент экологичная ЕВРО5 – ЕВРО6). Давайте разберем подробнее каждую конструкцию, наверное, многие ждут.

Алгоритм работы

Принцип работы дизельных систем имеет много сложностей, в отличие от инжектора. Схема топливной системы («Форд Транзит» TDI) такова, что горючее при помощи подкачивающего насоса проходит через фильтр тонкой очистки и подается на ТНВД. Там оно под высоким давлением поступает в форсунки, расположенные в головке цилиндров. В нужный момент механизм открывается, и после этого происходит распыл горючей смеси в камере, в которую через отдельный клапан подводится очищенный предварительно воздух. Лишняя часть солярки от насоса высокого давления и форсунок возвращается назад в бак (но уже не через фильтр, а по отдельным каналам — трубкам отлива). Таким образом, схема топливной системы дизельного двигателя более сложна и требует более высокой точности при приготовлении горючей смеси. Соответственно, затраты на обслуживание таких двигателей выше, чем на ремонт инжекторных.

Фильтры грубой и тонкой очистки топлива

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки:

- сетчатые

- ленточно-щелевые

- пластинчато-щелевые

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.