Для обеспечения высокой компрессии в двигателе, а это сильно влияет на его КПД и прочие способности по отдаче, лёгкости запуска и удельному расходу, поршни должны стоять в цилиндрах с минимальным зазором. Но сводить его к нулю невозможно, из-за разной температуры деталей двигатель заклинит.

Поэтому зазор определяется расчётным путём и строго соблюдается, а необходимое уплотнение достигается применением пружинных поршневых колец в роли газового и масляного уплотнения.

Каким должен быть тепловой зазор между поршнем и цилиндром

Функциональные требования к тепловому зазору включают:

- Отход тепла от поршня во время возгорания топлива. Иначе поршень станет непригодным под температурой камеры сгорания.

- Возможность уплотнения площади рядом с поршнями. Возникающее давление должно в равной степени придвигать кольца к стенкам цилиндра. Чтобы добиться такового касания, необходимо установить подходящий интервал.

- Требования к маслосъёмным кругам, которые отвечают за предоставление необходимого объема смазки. Если следовать этому принципу, можно сохранить затраты масла и топлива на уровне производственных стандартов.

Что в итоге

Надо признать, что поддержание немолодой Шнивы в хорошей форме отнимает немало времени и денег. Даже несмотря на то, что многие ремонты я выполняю самостоятельно, один километр обходится более чем в пять с половиной рублей. Конечно, жизнь у нашей машины непростая, ведь ей часто приходится таскать нелегкий прицеп. Готов предположить, что при обычной более щадящей эксплуатации ее содержание обошлось бы на 10–15 процентов дешевле. То есть расходы на ремонт и запчасти составили бы 650–700 тысяч рублей. Все равно дороговато получается. Ведь сегодня даже за эти деньги можно купить новую машину.

Chevrolet Niva

- Изготовитель — GM-АВТОВАЗ, Россия

- Год выпуска — 2013

- В эксплуатации «За рулем» — с мая 2013 года

- Пробег на момент отчета — 145 000 км

Почему меняется зазор между поршнем и цилиндром

Разработчики машин желают добиться того, чтобы составляющие мотора функционировали по механизму контактирования жидкостей.

Это метод смазывания соприкасающихся сторон, когда благодаря крепости масляного покрытия либо при впуске масла под натиском, и фиксированных затратах прямого контактирования компонентов не случается в случае перегрузок.

В редких случаях можно добиться такого эффекта. Это зависит от следующих факторов:

- Нехватка масла, подвода смазки, как это допускается в подшипниках скольжения коленвалов или распредвалов, под напором в область между поршнем и цилиндром не осуществляется, а иные пути смазывания редко оказывают стойкий эффект, прекрасно функционируют специализированные масляные форсунки, однако их в силу различных обстоятельств устанавливают не так часто;

- Плохо выполненная либо стертая картинка хонингования на стенке цилиндра, служит для удерживания масляной оболочки и не позволяет ей пропасть целиком под натиском поршневых колец;

- Неправильные температурные условия могут стать причиной пропажи этого интервала, исчерпания масляного шара и возникновения заноз на поршнях и цилиндрах;

- Использование масляной жидкости низкого качества с нарушениями основных параметров.

Удивительно, но чаще всего становится непригодной покрытие цилиндра, хотя оно, как правило, выполнено из стали, это цельный стальной блок либо разнообразные сухие и влажные гильзы, которые заливаются в алюминий блока.

Если гильзы нет, стенка алюминиевого цилиндра проходит особую обработку, и на нее наносится шар плотного долговечного покрытия.

Обусловлено это стойким натиском на поршень, которое в присутствии смазки практически не удаляет с него металл при перемещении. А вот цилиндр подвергается при небрежном функционировании пружинных колец с повышенным обособленным натиском из-за небольшой дистанции контактирования.

Безусловно, поршень также приходит в непригодность, даже если данный процесс развивается не так быстро. Такое обоюдное изнашивание поверхностей соприкасания расстояние постепенно увеличивается, к тому же неодинаково.

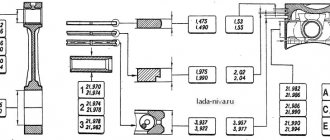

Сборка шатунно-поршневой группы

Для сборки шатуна с поршнем нужно подобрать поршневой палец к втулкам верхней головки шатуна и бобышкам поршня. Для соединения с шатуном поршень нагревают в масле или в электронагревательном приборе до температуры 55 °С. При этом палец в отверстие бобышки нагретого поршня должен входить плавно от усилия большого пальца правой руки. В таком соединении после охлаждения поршня появляется необходимый натяг 0,0025 …0,0075 мм.

Затем нужно сверить порядковые номера поршней и шатунов. Шатун закрепляют в тисках, устанавливают поршень, их соединение фиксируют пальцем. Поршень при сборке с шатуном должен быть установлен так, чтобы метка на днище поршня была направлена к передней части двигателя. Бобышка, выштампованная на шатуне для левой группы цилиндров, также должна быть направлена к передней части двигателя, т.е.

После соединения и проверки шатунно-поршневой группы следует закрепить стопорными кольцами палец в бобышках поршня, затем тщательно протереть подобранные по канавкам и подогнанные к цилиндрам поршневые кольца и установить их на поршни с помощью специального приспособления. Поршни в сборе с шатуном необходимо проверить по массе.

- повернуть блок двигателя, установить его на стенде вертикально, передней частью вверх;

- последовательно, один за другим брать поршни с шатунами в сборе;

- тщательно протереть салфеткой постель под вкладыши в нижней головке шатуна;

- отвернуть гайки и снять крышку шатуна;

- установить шатун с поршнем.

Затем необходимо проверить и продуть отверстие в нижней головке шатуна, служащее для разбрызгивания масла на стенки цилиндра, вставить вкладыши в шатун и в крышку, протереть салфеткой верхние вкладыши шатуна и поршень, установить на поршень кольца, располагая внутреннюю выточку вверх, развести стыки компрессионных колец по окружности поршня примерно на 120°. После установки развести стыки компрессионных колец на 180°.

Далее следует протереть салфеткой гильзы цилиндров блока и шатунную шейку, смазать чистым маслом, применяемым для двигателя, поверхность шатунного вкладыша, поршня, поршневых колец и гильз цилиндров, вставить поршень с шатуном в цилиндр, направив метку на днище поршня к передней части двигателя с помощью специального приспособления, довести подшипники шатуна до шейки коленчатого вала, продвигая поршень по цилиндру с помощью деревянной оправки, смазать маслом шейку вала и подтянуть нижнюю головку к ней, снять предохранительные наконечники с шатунных болтов и поставить на место нижнюю крышку шатуна, закрепив ее шатунными гайками.

Перед окончанием сборки нужно проверить суммарный осевой зазор между торцами шатунов и шатунной шейки коленчатого вала с помощью щупа и окончательно затянуть болты шатунных подшипников динамометрическим ключом. После затяжки каждой пары шатунных подшипников следует проворачивать коленчатый вал. Момент прокручивания вала при правильно подобранных радиальных зазорах в подшипниках должен быть не более 100 Нм. Аналогичные операции нужно провести при установке в цилиндры остальных поршней с шатунами.

- нагар на днище и в канавках под кольцами;

- трещины и царапины на стенках;

- износ по диаметру;

- износ канавок для поршневых колец;

- износ отверстий в бобышках.

Нагар с днища удаляют тупым металлическим скребком или металлической щеткой, предварительно смочив нагар керосином.

Нагар из канавок удаляют специальным приспособлением. Наличие трещин в поршне определяют на слух, для чего поршень берут за головку, а по юбке наносят легкие удары металлическим предметом. Глухой, дребезжащий звук указывает на наличие трещин.

Поршни, имеющие большой износ по диаметру, трещины и глубокие царапины, необходимо заменить. Изношенные канавки для поршневых колец могут быть проточены под увеличенный размер колец по высоте на токарном станке при помощи приспособления, представляющего собой кольцо с наружным диаметром, равным внутреннему центрирующему пояску поршня.

На кольцо, установленное в патрон станка, надевают поршень и закрепляют его болтом с проушиной. Болт проушиной соединен с поршнем посредством поршневого пальца и проходит сквозь шпиндель станка. С обратной стороны болт закреплен гайкой. Канавки на поршне следует протачивать с учетом установленных ремонтных размеров поршневых колец.

Изношенные отверстия в бобышках ремонтируют развертыванием их под увеличенный диаметр поршневого пальца при помощи раздвижной развертки с направляющим хвостовиком. Применение коротких разверток недопустимо, так как это легко приводит к нарушению перпендикулярности оси пальца с осью поршня; поэтому после развертывания необходимо проверять перпендикулярность осей на специальном приспособлении.

Поршень надевают на палец приспособления и придвигают вплотную к стойке. При этом штифт индикатора, укрепленного к стойке, соприкасается с поршнем, и стрелка индикатора даст определенное отклонение. Заметив показания индикатора, поршень снимают и надевают на палец другой стороной. Разница в показаниях индикатора не должна превышать 0,05 мм. В противном случае поршень необходимо забраковать.

Это интересно: Диагностика дизельных двигателей – компьютер-сканер вам в помощь

Нормы соответствия

В первоначальном положении цилиндр в полной мере отвечает своему названию, это геометрическая фигура с неизменным диаметром по всей высоте и обхватом в любом сечении, которое идет поперечно к оси.

Но, поршень имеет несколько усложненную конфигурацию, помимо этого он содержит термофиксирующие компоненты, вследствие чего неодинаково увеличиваются при работе.

Для оценивания состояния зазора просчитывается разность диаметров поршня в области юбки и цилиндра в центральной его части.

Согласно установленным стандартам, тепловой зазор должен быть приблизительно 0.03-0.05 мм по диаметру у свежих запчастей, а его верхняя граница вследствие изнашивания не должна быть большее 0,15 мм.

cnitomis.ru

Июнь 9th, 2013

Зазоры между торцами стержней клапанов и действующими на них носками коромысел при прогретом двигателе должны быть в пределах 0,25—0,30 миллиметров. Регулировку зазоров производят вращением штанги 4 толкателя (см. рис. 9), которая при этом ввертывается или вывертывается из вилки 8 коромысла. Для удобства захвата ключом часть штанги выполнена квадратного сечения.

Регулировку производят в следующем порядке. Снимают крышку головки цилиндров. Провертывают коленчатый вал двигателя ключом за болт, ввернутый в передний конец коленчатого вала, до положения, когда плунжер насоса-форсунки первого цилиндра опустится на 6 мм от своего верхнего положения, что соответствует нахождению поршня в в. м. т. Проверяют пластинчатыми щупами величину зазоров (щуп толщиной 0,25 мм должен проходить в зазор свободно, а щуп толщиной 0,3 мм с большим усилием или совсем не проходить). Если зазоры отклоняются от нормальных, ослабляют контргайку 7, вращением штанги устанавливают требуемый зазор и затягивают контргайку, после чего еще раз проверяют зазоры. Так же регулируют зазоры у клапанов остальных цилиндров, каждый раз провертывая перед регулировкой клапанов очередного цилиндра коленчатый вал до положения, когда поршень этого цилиндра будет находиться в в. м. т.

Рис. 11. Фазы газораспределения двигателей ЯАЗ.

Фазы газораспределения. У двигателей ЯАЗ-М204 и ЯАЗ-М206 необходимые фазы газораспределения получают правильным выбором размеров и расположения по высоте продувочных отверстий в гильзах цилиндров, через которые поступает воздух для продувки, и формы кулачков распределительного вала, управляющих открытием и закрытием выпускных клапанов. Круговая диаграмма фаз газораспределения приведена на рис. 11. На этой же диаграмме показаны момент начала и продолжительность впрыска топлива насосом-форсункой в цилиндр.

Порядок работы цилиндров двигателей ЯАЗ. У двигателей ЯАЗ-М204 и ЯАЗ-М206, работающих но двухтактному циклу, все процессы в цилиндрах совершаются за один оборот коленчатого вала. Поэтому порядок работы цилиндров у них определяется последовательностью, в которой поршни подходят к в. м.т. (либо н. м.т.), т. е. зависит от расположения кривошипов коленчатого вала, с которым согласовано и расположение кулачков распределительного вала.

Рубрики: Дизельные автомобили |

Как измерять зазор между поршнем и цилиндром

Для определения величины зазора применяются вычислительные устройства, такие как микрометр и нутромер, такое сочетание инструментов поможет добиться высокой точности, которая даст возможность отреагировать на сотую часть миллиметра.

Микрометром измеряется диаметр поршня в области его юбки, в поперечном направлении относительно пальца. Стержень микрометра закрепляется зажимом, затем нутромер ставится на ноль при фиксации своим вычислительным концом на стержень микрометра.

После данной процедуры преобразователь нутромера будет отображать несоответствия от диаметра поршня в сотых долях миллиметра.

- Измерение цилиндра выполняется в 3-х плоскостях, верхней части, центральной и нижней, по длине площади перемещения поршня. Измерения делаются вдоль оси пальца и в поперечном направлении относительно фаланги.

- По завершению процедур можно сделать выводы о состоянии цилиндра после изнашивания. Основное, что понадобиться – это присутствие конусовидных либо эллипсовидных неровностей. Первое – отхождение сечения от окружности в сторону овала, а второе – несоответствие диаметра на вертикальной оси.

Дефекты в несколько соток указывают на невыполнимость своей работы кольцами и надобности починки цилиндров или смены блока.

Причины износа

Вот некоторые из признаков износа, на которые вам следует обратить внимание в первую очередь:

- Повышенный расход топлива;

- Значительный угар масла (уровень «мах-min» за тысячу километров пробега);

- Выхлопные газы сизого оттенка;

- Компрессия двигателя менее 9 .

К сожалению, если все эти признаки вы заметили в своем автомобиле, то двигателю может помочь только замена поршневой ваз 2101. Наиболее ответственным элементом в поршневой группе двигателя являются поршневые кольца, которые одновременно выполняют несколько функций:

- Герметизация камеры сгорания (не допускают проникновение газов в картер двигателя);

- Защита поршня от перегрева, путем передачи тепла от его головки к цилиндру, который интенсивно омывается охлаждающей жидкостью;

- Равномерное распределение масляной пленки по поверхности цилиндра при этом, не допуская проникновения масла в камеру сгорания.

Для оптимальной работы кольца должны равномерно плотно прилегать ко всей поверхности цилиндра, однако, со временем геометрия цилиндра меняется, увеличиваются зазоры в канаках поршня, в стыках колец, нарушается их упругость. Как следствие герметизация нарушена, газы проникают в картер двигателя, и начинается повышенный износ всей поршневой группы.

По мере увеличения износа количество газов возрастает, вентиляция картера не справляется и в нем значительно повышается давление, которое способствует выдавливанию масла через сальники коленчатого вала, прокладки и гнездо трамблера. Данную малоприятную ситуацию может помочь исправить замена поршневых колец на ваз 2101, тем более что цена замены намного ниже, чем стоимость ремонта всего двигателя, так как для этой процедуры нам понадобятся только новые кольца и прокладки поддона и головки блока. Из специальных инструментов – оправка-обжимка поршневых колец и динамометрический ключ, хотя при ремонте своими руками можно справиться и без них, в конце концов, какая разница, откуда растут руки, если они золотые!

Инструкция по снятию и диагностике ГБЦ

- В первую очередь, нужно иммобилизировать транспортное средство. Под колеса ставятся противооткатные упоры, а рычаг коробки переключения передач остается на первой передаче. Затем необходимо открыть капот машины и отыскать ГБЦ.

- Сперва, демонтируются все комплектующие, которые препятствуют свободному доступу к головке. Это может быть: очиститель воздуха, карбюратор (либо инжектор), и разного рода тросы, приводы педалей и провода электрических преобразователей. С ГБЦ удаляются свечи, при надобности, демонтируется трамблер.

- Затем сливается масло из мотора и охлаждающая жидкость. Открывается крышка привода газораспределительного механизма и снимается ремень. Потом отвинчиваются гайки фиксации крышки головки блока цилиндров и убирается совместно с прокладкой. Перед сборкой стоит поставить новую прокладку.

- И финальным этапом является снятие головки блока цилиндров. Откручиваются особые болты фиксации и демонтируется головка совместно с прокладкой. В результате открывается вход к блоку цилиндров.

Описание устройства мотора 21213

В основу двигателя ВАЗ 21213 входят:

- чугунный блок цилиндров (БЦ) 21213-1002011;

- головка блока 21213-100301*;

- коленчатый вал 21213-1005015;

- шатунно-поршневая группа 21213-10040*.

Главным отличием двигателя 21213 от предшественников стал увеличенный диаметр цилиндров — 82 мм против 76 и 79 мм. Межцентровое расстояние в 95 мм осталось прежним, и позволяет растачивать блок до диаметра 82,8 мм. Изменилась конструкция водяной рубашки. Рабочий объём подрос на 100 см3, но габариты мотора сохранились.

Для установки коленчатого вала в БЦ предусмотрено 5 опор: по одной на передней и задней стенках, ещё 3 на отливах. Параметры коленвала обеспечивают ход поршня 80 мм. Коленвал отлит из чугуна и состоит из 4 шатунных и 5 коренных шеек. В шатунных шейках предусмотрены каналы для масла. Шейки разделены щеками с противовесами. В прошлых моторах ВАЗ балансировочные противовесы встречались только в крайних и центральных щеках. Осевое перемещение вала ограничено упорными полукольцами.

Поршневую группу для двигателя 21213 разрабатывали заново. Поршни 21213-1004015 отлиты из алюминия и приведены к единой массе 347 гр. Класс поршня (A, B, C, D, E) определяется по внешнему диаметру с шагом 0,01 мм. Форма поршня по высоте конусная, в поперечном сечении — овальная. Отверстие под палец — 22 мм, смещено на 1,2 мм от оси поршня. Палец стопорится кольцами. На юбке поршня установлено 3 кольца:

- верхнее компрессионное бочкообразное;

- среднее маслосъёмное с разжимной витой пружиной;

- нижнее компрессионное скребкового типа.

Шатун 21213-1004045 выкован из стали, обрабатывается вместе с крышкой. В верхней головке шатуна впрессована сталебронзовая втулка. Для крепления шатуна используются болты М9х1,0х56.

Алюминиевая головка БЦ разработана под двигатель ВАЗ 21213 и рассчитана под компрессию от 10 бар. Установка головки от других моторов может привести к её поломке. В головку запрессованы чугунные сёдла и направляющие втулки для 4 впускных и 4 выпускных клапанов. Клапана работают от кулачков распредвала. Зазор между стержнем клапана и кулачком регулируется болтом.

Похожая статья 405 двигатель ЗМЗ, технические характеристики

ГРМ

Распределительный вал 21213-1006010 выполнен из чугуна, опирается на 5 шеек. Кулачки отбеливаются для увеличения износостойкости. Осевое перемещение вала ограничено упорным фланцем.

Приводится ГРМ двухрядной втулочно-роликовой цепью. Помимо распредвала цепь приводит масляный насос. Привод регулируется полуавтоматическим натяжителем с башмаком и успокоителем. Для предотвращения спадания цепи при снятии звезды распредвала предусмотрен ограничитель рядом с ведущей звездой коленвала.

Системы

Система питания в двигателе Нивы 21213 — карбюратор 21073 «Солерс». Карбюраторный агрегат двухкамерный, дроссельные заслонки работают последовательно. Когда первая камера открыта на 2/3, задействуется дроссель второй камеры. На холостом ходу включается экономайзер. В устройство карбюратора входят:

- поплавковая камера;

- 2 дозирующие системы;

- система отсоса картерных газов;

- подогрев зоны дросселя первой камеры;

- блокировка второй камеры;

- экономайзер;

- эконостат;

- диафрагменный ускорительный насос.

Система зажигания в двигателе 21213 бесконтактная. Системой управляет коммутатор по сигналам трамблёра. В целом система классическая, без особенностей.

Охлаждение мотора происходит по типичной схеме: жидкость циркулирует по водяной рубашке в БЦ и головке блока. Давление создаёт центробежный насос, соединённый ременной передачей с коленвалом и генератором. Крыльчатка вентилятора радиатора работает на всасывание, поэтому зимой радиатор приходится закрывать картонкой.

Фото идеального теплового зазора между поршнем и цилиндром

Из чего изготавливается

Рассмотрим материалы деталей ЦПГ. Все материалы для ЦПГ должны иметь высокую прочность, отличную теплопроводность, незначительно расширяться при нагреве и иметь антифрикционные свойства. Иметь повышенное сопротивление появлению ржавчины.

Гильзы выполняют из чугуна или специальной стали с присадками, чтобы деталь выдержала высокую нагрузку.

Поршни изначально делали чугунные, но с развитием технологий, стали производить алюминиевые. В современных моторах применяются сборные стальные поршни, особенно в дизелях. В экспериментальных моторах, тестируют керамические поршни, но пока в производстве керамика применяется только как напыление на поршнях.

Поршневые кольца изготавливают из серого чугуна высокой прочности, с добавками молибдена, хрома, вольфрама или никеля. Добавки обеспечивают лучшую «приработку» деталей, повышая их износостойкость и устойчивость к сильному нагреву.

Поршневые пальцы выполнены из легированной либо углеродистой стали, обработаны цементацией и закалены. Если напильник оставляет на пальце царапины, это бракованные (не каленые) пальцы, их нельзя устанавливать, это приведет к поломке ЦПГ.

Подводя итоги скажу, на каких моторах есть ЦПГ. Эта группа присутствует на всех агрегатах, работающих по принципу внутреннего сгорания топлива. Не зависимо от того, дизельный агрегат, бензиновый либо газовый. Благодаря удобству и относительной простоте исполнения, надежности и долговечности, а так же безопасности для человека (кроме экологичности), моторы с ЦПГ широко применяются во всем мире, даже в косилках и бензопилах. Электрические моторы ЦПГ не имеют, они работают по другому принципу.