Снятие

1. Устанавливаем автомобиль на смотровую яму или эстакаду (см. «Подготовка автомобиля к TO и ремонту»).

2. Снимаем с двигателя головку блока цилиндров (см. «Прокладка головки блока цилиндров — замена»).

4. Отворачиваем гайки крышек шатунов (не снимая коленчатого вала) и выталкиваем поршень с шатуном из блока цилиндров (см. «Коленчатый вал — снятие и установка»).

5. Вынимаем из крышки шатуна сталеалюминиевый вкладыш.

На шатуне и крышке клеймением нанесен номер цилиндра, в который они устанавливаются.

6. Устанавливаем шатун в тиски и снимаем с поршня два компрессионных и одно маслосъемное кольцо с расширителем.

7. Через оправку выпрессовываем палец из шатуна и снимаем поршень.

Аналогично снимаем поршни остальных цилиндров.

Перед установкой на шатун поршневой группы необходимо подобрать ее детали.

Подбор деталей шатунно-поршневой группы

1. Подбираем поршень к цилиндру. Расчетный зазор между цилиндром и поршнем двигателя должен составлять 0,06-0,08 мм. Он определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор — 0,15 мм. Диаметр поршня измеряем в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня. По наружному диаметру поршни изготавливаются пяти классов (А, В, С, D и E) через 0,01 мм, а по диаметру отверстия под поршневой палец — трех категорий через 0,004 мм. В запасные части поставляются поршни групп А, С и E. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня.

Для правильной ориентировки поршня относительно цилиндра на стенке поршня (рядом с бобышкой) выполнена метка «П», которая должна быть направлена к передней части блока цилиндров.

Диаметр цилиндра измеряем нутромером в четырех поясах, как в продольном, так и в поперечном направлении двигателя.

В зоне пояса 1 цилиндры практически не изнашиваются. Поэтому по разности замеров в первом и остальных поясах судим о величине износа цилиндров.

Схема измерения диаметров цилиндра:

1, 2, 3 и 4 — номера поясов; А и В — направления измерений

Цилиндры по диаметру разбиты через 0,01 мм на пять классов: А, В, С, D и E. Класс цилиндра выбит на нижней плоскости блока.

2. Подбираем палец к поршню. Палец установлен в верхней головке шатуна с натягом и свободно вращается в бобышках цилиндра. По наружному диаметру пальцы разбиты на три категории через 0,004 мм. Категории указываются цветной меткой на торце пальца: синяя — первая категория, зеленая — вторая, красная — третья. Сопряжение поршневого пальца и поршня проверяем, вставляя поршневой палец (смазанный моторным маслом) в отверстия бобышек поршня. Поршневой палец должен устанавливаться от простого нажатия большого пальца руки и не выпадать при вертикальном положении пальца.

3. Проверяем зазор между канавками и поршневыми кольцами. Зазоры должны соответствовать величинам, приведенным в табл. 8.1.3 (см. ниже). Увеличенный зазор приводит к быстрому износу (разбиванию) канавок поршня.

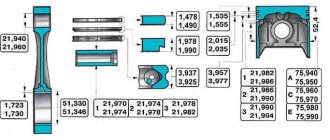

Таблица 8.1.2. Размеры основных сопрягаемых деталей двигателя

Поршень — цилиндр (для двигателя ВАЗ-2103)

Поршень — цилиндр (для двигателей ВАЗ-2106, ВАЗ-21011)

2-я категория (зеленая метка)

3-я категория (красная метка)

Поршневой палец — верхняя головка шатуна

Таблица 8.1.3. Зазоры в сопряжении канавок и поршневых колец

Верхнее компрессионное кольцо — канавка поршня

Нижнее компрессионное кольцо — канавка поршня

Маслосъемное кольцо — канавка поршня

Таблица 8.1.4. Зазоры в замках поршневых колец

Верхнее компрессионное кольцо

Нижнее компрессионное кольцо

Сборка шатунно-поршневой группы

1. Надеваем палец 4 на оправку 2, не затягивая сильно упор 3.

2. Палец шатуна охлаждаем в морозильной камере. Нагреваем верхнюю головку шатуна до 240°С паяльной лампой или промышленным феном, зажимаем шатун в тисках и надеваем на него поршень (метка «П» на поршне должна находиться со стороны отверстия для выхода масла на нижней головке шатуна).

3. Проталкиваем установленный на оправку палец в отверстия бобышек поршня и верхнюю головку шатуна до упора кольцевого пояска 1 на рукоятке в поршень.

4. После охлаждения шатуна смазываем палец маслом для двигателя через три отверстия в каждой бобышке поршня и через зазор между бобышкой и шатуном.

5. Смазываем поршневые кольца и канавки маслом для двигателя. Устанавливаем на поршень кольца и ориентируем замки колец. Замок верхнего компрессионного кольца должен располагаться под углом 30-45° к оси поршневого пальца, замок нижнего компрессионного кольца должен быть направлен в противоположную сторону, а замок маслосъемного кольца — под углом 30-45° к оси поршневого пальца между замками компрессионных колец. Нижнее компрессионное кольцо устанавливаем выточкой вниз. Если на кольце нанесена метка «ВЕРХ»

или

«ТОР»

, она должна быть направлена, к днищу поршня. Стык пружинного расширителя маслосъемного кольца должен располагаться со стороны, противоположной замку кольца.

Проведение замера компрессии в цилиндрах

Рассмотрим пример работы на классических моделях ВАЗ. Замерять компрессию необходимо на теплом двигателе. Показания холодного мотора могут исказить картину. Для замеров потребуется специальный манометр, оснащенный резьбовым наконечником. Его можно купить в любом автомагазине.

Внешний вид компрессометра

Начинается проверка с выкручивания всех свечей из своих гнезд. Затем отключается центральный кабель с катушки зажигания. Устанавливаем нейтральную передачу и поворачиваем дроссельную заслонку максимально на открытие. После этого компрессометр ввинчиваем в одно из свечных отверстий. В это время помощник должен проворачивать ручку стартера. Два-три качка будет вполне достаточно.

Показания считаются нормальными, если на приборе устанавливались данные 12-13 кс/см 2 .

Уровень от 10 до 12 также допускается. Но если цифры оказались ниже 10 кг/см 2 , то это свидетельствует о низкой компрессии. Если же компрессия все-таки достигает удовлетворительного уровня, но немного с запозданием, то в этом случае ответственность может быть на клапанах.

Для уточнения можно в спорную камеру залить около 20 мл масла и снова прокрутить стартер, сделав замер. При установлении нормальной компрессии в 12 кг/см 2 , причина кроется в кольцах. Решить ее сможет правильная установка поршневых колец. Если же давление осталось низким, то причиной понижения служат клапаны.

Установка с помощью оправки

↑ Порядок замены поршней на ВАЗ 2106

Извлекаем поршень с шатуном из блока цилиндров.

В нижних головках и крышках шатунов установлены сталеалюминиевые вкладыши.

От проворачивания их удерживают замки, входящие в прорези постелей.

Зажимаем шатун в тиски и, разжимая, снимаем верхнее и нижнее компрессионные кольца. При их последующей установке метка «ВЕРХ» или «ТОР» должна быть направлена к днищу поршня.

Надписи на кольце может и не быть, но нижнее компрессионное кольцо всегда устанавливается фаской вниз.

Снимаем маслосъемное кольцо с расширителем.

Установив поршень на деревянную оправку с отверстием или удерживая на весу, выбиваем палец.

Собираем шатунно-поршневую группу в обратной последовательности.

Подбираем новый поршень. Класс поршня обозначается буквой, а категория пальца – цифрой (см. таблицу сопрягаемых деталей).

Зазор между поршнем и цилиндром у новых деталей составляет 0,05–0,07 мм. При износе максимально допустимый зазор – 0,15 мм.

Правильно подобранный, смазанный моторным маслом палец должен входить в отверстия поршня под усилием большого пальца руки и не выпадать из поршня в вертикальном положении.

↑ Установка поршневых колец

Установив кольцо в цилиндр, набором щупов проверяем зазор в его замке. Он должен быть 0,25–0,40 мм для всех колец. Если зазор повышенный, необходимо заменить кольца.

Зазор между кольцом и канавкой поршня проверяем также набором щупов. Для верхнего компрессионного кольца он должен быть 0,045–0,077, нижнего – 0,025–0,057, маслосъемного – 0,020–0,052 мм. Предельно допустимый зазор при износе – 0,15 мм.

Устанавливаем в поршневые канавки кольца, затем ориентируем их следующим образом:

- замок верхнего компрессионного кольца ориентируем под углом 45° к оси поршневого пальца;

- замок нижнего компрессионного кольца разворачиваем относительно замка верхнего кольца в противоположную сторону;

- замок маслосъемного кольца ставим на 90° относительно замков других колец. При этом стык его расширителя должен находиться с противоположной стороны замка самого кольца.

↑ Установка пальца

Разогреваем верхнюю головку шатуна до 240°С, зажав его в тисках.

Палец можно предварительно охладить в морозильной камере.

Надеваем на шатун поршень и при помощи оправки быстро запрессовываем палец.

↑ Маркировка на поршне, шатуне и крышке

Цифры на шатуне и его крышке, указывающие номер цилиндра, должны находиться с одной стороны и совпадать.

Метка «П» на поршне должна быть направлена к передней части блока цилиндров.

4.8.5.6 Проверка зазоров между канавками поршня и поршневыми кольцами

Проверка зазора между поршневыми кольцами и канавками

Расположение поршневых колец в канавках поршня двигателя мод. 2106

Приспособление для снятия и установки поршневых колец

Зазор по высоте между канавками и кольцами проверять, как показано на рис. Проверка зазора между поршневыми кольцами и канавками, вставляя кольцо в соответствующую канавку.

Зазор в замке поршневых колец проверять набором щупов, вставляя кольца в калибр, име ющий диаметр отверстия, равный номинальному диаметру кольца с допуском ± 0,003 мм. При отсутствии калибра допускается проверять зазор. вставив поршневое кольцо в тот цилиндр, где оно будет работать, и продвинув его поршнем на глубину 20–30 мм от нижнего края цилиндра.

Зазор должен быть в пределах 0,25–0,4 мм для всех колец. Если зазор недостаточный, следует запилить стыковые поверхности, а если повышенный – заменить кольца.

Высоты и торцевые установочные зазоры поршневых колец

Комплекты поршневых колец

В запасные части кольца поставляются комплектом на один двигатель.

Кольца номинального размера применяют при замене изношенных колец для цилиндров номинального размера. Чтобы сократить срок приработки колец в уже работавших цилиндрах, в верхние канавки поршней устанавливают компрессионные кольца, не покрытые хромом.

Кольца с увеличенным диаметром устанавливают в цилиндры, расточенные до ремонтного размера, или их используют для замены изношенных колец в таких цилиндрах.

Кольца устанавливают в канавки поршней таким образом, чтобы выточка на наружной поверхности второго (скребкового) кольца была обращена вниз, а фаски на наружной поверхности маслосъемного кольца были обращены вверх (рис. Расположение поршневых колец в канавках поршня двигателя мод. 2106).

При несоблюдении этого условия масло может проникать через кольца в цилиндр, что приведет к нагарообразованию на стенках камеры сгорания, дымному выпуску из глушителя и увеличенному расходу масла. Надевать кольца на поршень, а также снимать их нужно только в специальном приспособлении или специальными щипцами (рис. Приспособление для снятия и установки поршневых колец), обеспечивающими одинаковое напряжение изгиба по окружности кольца.

После замены поршневых колец в течение 1000 км пробега скорость автомобиля не должна превышать 60 км/час.

Ремонт поршневой: на что следует обратить внимание

Современные материалы и технологии изготовления деталей позволяют эксплуатировать двигатель в очень напряженных режимах. Максимальная частота вращения коленчатого вала достигает ста оборотов в секунду. Поршень с шатуном при этом дважды за каждый оборот (двести раз в секунду) достигают скорости поступательного движения до 30 м./сек. и столько же раз полностью останавливаются, вызывая огромные циклические инерционные нагрузки (вес при таком ускорении увеличивается более чем в тысячу раз). Поэтому технологи стараются максимально облегчить поршень, изготавливают его из алюминиевого сплава с залитой стальной пластиной, компенсирующей тепловые деформации. Поршень имеет ребра жесткости и твердое анодирование, до огневого пояса, что предохраняет от прогорания днище и канавку верхнего компрессионного кольца. Трение уменьшается самыми прогрессивными марками масел с присадками. Но избежать износа невозможно, поэтому периодически, после определенного пробега производится замена поршневой ВАЗ 2106. Лучше делать это при появлении первых симптомов:

Эксплуатация автомобиля с проявлениями износа, может привести к таким повреждениям, которые потребуют капитального ремонта, отчего многократно возрастет цена.

Как демонтировать поршневую самостоятельно

В первую очередь необходимо тщательно вымыть двигатель, так как после разборки сложно будет предотвратить попадание песчинок и грязи внутрь. Двигатель нужно положить на прочный стеллаж высотой удобной для работы. Подготовить ветошь, набор инструментов и приспособлений:

- торцевые, накидные ключи и головки10 мм.,12 мм.,13 мм.,14 мм.,17 мм.,19 мм.,22 мм., и ключ36 мм.;

- набор тонких плоских щупов;

- нутромер;

- микрометр;

- штангенциркуль;

- динамометрический ключ;

- приспособление для сжатия колец на поршне;

- втулка для установки поршневых пальцев;

- газовая горелка;

- молоток;

- керн;

- переносная лампа;

- большая плоская отвертка.

Совет: Перед разборкой своими руками керном помечаются все детали, и делается фото начального расположения с номерами и метками съемных деталей для возможности установки на свое место в случае их пригодности.

Последовательность разборки

- Двигатель со снятыми головкой, поддоном и боковыми крышками ложится на бок для возможности доступа к поршням и шатунам. Гаечным ключом36 мм. коленчатый вал проворачивается в положение максимального выдвижения гаек пары шатунов.

- Головкой и длинным воротком нужно открутить по две гайки, крепящие крышку шатуна первого и четвертого цилиндров, можно любого, но более правильно соблюдать выбранную последовательность. Легким постукиванием молотка крышка сдвигается с места, что позволит без усилий ее снять со шпилек. Желательно предварительно с этапами работы познакомиться по видео.

Совет: Крышки и шатуны составляют пару, при их изготовлении окончательная расточка посадочного отверстия производится в собранном виде, поэтому они метятся номером цилиндра и не могут заменяться. Нужно следить, чтобы номера при сборке совпадали и были направлены в одну сторону.

- Деревянной рукояткой молотка, упираясь в шпильку, шатун с поршнем выталкивается наружу через верхнюю плоскость блока цилиндров. Коленчатый вал проворачивается в положение максимального выдвижения гаек двух других шатунов. Аналогично разбираются все четыре поршня. Раскручиваются коренные подшипники, и снимается коленчатый вал для визуального осмотра.

Внимание: Крышки коренных подшипников имеют обозначение рисками, очень важно ставить их только на свое место, так как они не взаимозаменяемы, этого требует технология расточки и инструкция сборки.

- Снимаются вкладыши с шатунов и крышек. При ремонте ВАЗ 2106 замена поршневых колец производится, начиная с верхнего компрессионного, последовательно снимаются все кольца с поршней, втулкой выбиваются поршневые пальцы. Если есть возможность, лучше воспользоваться прессом. Детали, блок промываются керосином, обдуваются сжатым воздухом, каналы охлаждения и смазки продуваются.

- Шлифованные поверхности протираются и проверяются на наличие повреждений. Для осмотра используется переносная лампа, меняя угол освещения удобно рассмотреть мелкие царапины. Трещины не допускаются, при их обнаружении придется заменять детали с браком, в том числе и блок.

- Измерение износа производится нутромером в четырех плоскостях, расположенных от верхней плоскости на расстоянии 5мм., 15 мм., 50 мм. и 90 мм. В каждой плоскости производится два замера в перпендикулярных направлениях.

Схема плоскостей измерения диаметра цилиндров

- В зоне первой плоскости цилиндр практически не изнашивается, поэтому разница размеров покажет степень износа. Если износ превышает 0, 15 мм., или на стенках цилиндров имеется выработка или царапины, блок необходимо расточить до их полного удаления и довести до нужного размера и класса чистоты хонингованием.

Когда необходима замена поршней на ВАЗ 2106 расточка цилиндров производится в один из пяти стандартизованных размеров, определяющих класс точности, обозначаемых латинскими буквами:

Процесс установки коленчатого вала

Перед установкой коленвала на ВАЗ 2106 нужно вымыть, почистить и высушить блок цилиндров. И только после этого начитать процесс.

Инструменты

Для выполнения установки понадобятся следующие инструменты:

- набор ключей;

- набор отверток;

- микрометр;

- расходные материалы (вкладыши, сальники, полукольца);

- динамометрический ключ.

Набор инструментов для ремонта

Если на поверхности вкладышей обнаружены дефекты в виде царапин, задиров, следов износа, их необходимо заменить. Вкладыши нельзя подгонять. При дальнейшем использовании снятых вкладышей нужно проверить зазор между ними и коренными, а также шатунными шейками коленвала. Для коренных допустимый размер — 0,15 мм, для шатунных — 0,10 мм. Если размеры превышают допустимые, вкладыши меняют на большей толщины после расточки шеек. Если правильно отшлифованы шейки и подобраны соответствующие вкладыши, то коленчатый вал должен свободно вращаться.