Это деталь двигателя и одновременно крайнее звено газораспределительного механизма. Клапанная группа включает в себя: пружину, направляющую втулку, седло, механизм крепления пружины. Все эти детали работают в тяжёлых механических и тепловых условиях, испытывая колоссальные нагрузки.

Сопряжение седло-клапан, подвергается наибольшему воздействию высоких температур и ударных нагрузок. Кроме того, детали постоянно испытывают недостаток в смазке по причине высоких скоростей работы. Это вызывает их интенсивный износ.

Требования, предъявляемые к группе:

- Герметичность работы клапана в сопряжении с седлом;

- Высокий коэффициент обтекаемости, при входе и выходе рабочей смеси из камеры сгорания;

- Небольшой вес деталей группы;

- Детали должны быть высокопрочными и одновременно жёсткими;

- Стойкость к высоким температурам;

- Эффективная теплоотдача клапанов;

- Высокое сопротивление механическим и ударным нагрузкам;

- Противодействие коррозии.

Назначение и особенности устройства

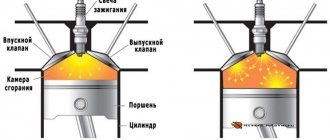

Назначение клапана, открывать и закрывать отверстия в головке блока цилиндров для выпуска отработанных газов либо впуска новой рабочей смеси. К основным элементам детали относятся головка и стержень. Переход от стержня к головке служит для плавного отвода газов, чем он плавней, тем лучше будет наполнение, либо очистка камеры сгорания.

Отработанные газы, выходя из камеры сгорания, создают сильное избыточное давление, а чем меньше площадь тарелки клапана, тем меньшие нагрузки он испытывает, вот почему выпускной клапан двигателя делается меньшего диаметра, а требования к нему выше. Так, при работе, головка выпускного клапана нагревается до 800-900.°С на бензиновых двигателях и до 500-700°С на дизельных моторах, впускной, нагревается до 300°С.

Именно по этим причинам при изготовлении выпускных клапанов нужны сплавы и материалы, обладающие повышенной жаропрочностью и содержащие большое количество легирующих присадок. Клапана делают из 2-х частей: головку из жаростойкого материала, стержень из углеродистой стали. Для изготовления клапана ДВС эти заготовки сваривают и шлифуют.

Выпускные клапана, в месте контакта с цилиндром, покрывают твёрдым сплавом. Толщина сплава порядка 1,5-2,5 мм. Такое покрытие позволяет избежать коррозии.

По причине меньших нагрузок при изготовлении впускных клапанов используют хромистые или хромоникелевые стали со средним содержанием углерода. При вводе рабочей жидкости в камеру сгорания, топливо отводит часть температуры от клапана и его составляющих, из-за чего температурные перепады у него ниже.

На эффективность работы клапана большое влияние оказывает его форма. Чем более она обтекаемая, тем выше скорость входящего или выходящего заряда смеси. Чаще всего головку клапана делают плоской, для облегчения изготовления детали, удешевления её производства и сохранения жёсткости.

Однако, в двигателях, испытывающих повышенные нагрузки, например, форсированных, в связи со спецификой самого двигателя применяют впускные клапана с вогнутыми головками. Такое устройство уменьшает массу детали и инерционную силу, возникающую при работе.

Стыковка клапана с седлом осуществляется по тонкому ободку на поверхности головки цилиндров — фаске. Стандартный угол наклона фаски впускных клапанов составляет 45°, у выпускных 45° или 30°. При изготовлении головок цилиндра фаски шлифуют, а затем, при установке клапана, каждый притирают к седлу. Ширина ободка должна быть не менее 0,8мм.

Ободок не должен прерываться по всему периметру окружности тарелки клапана. Сочленение между клапаном и седлом нужно уплотнить наверняка, вот зачем угол фаски клапана, по наружной стороне фаски, делают меньше угла седла на 0,5-1°.

В некоторых двигателях, для большей сохранности изделия, применяют устройство принудительного вращения клапана. В процессе работы на фасках откладывается нагар, нарушается уплотнение, появляются механические повреждения, это резко снижает эффективность работы мотора. Проворачиваясь, клапан ДВС распределяет нагрузку равномерно по всей поверхности фаски и принудительно очищает ее.

После фаски головки, у клапана имеется специальный поясок, в виде цилиндра. Эта конструктивная особенность позволяет уберечь его от перегрева и обгорания, а так же делает головку более жёсткой. Кроме того, при притирке, диаметр клапана остаётся прежним.

Пружинное стопорное кольцо предотвращает падение клапана в камеру сгорания двигателя, в случае, если элементы крепления хвостовика поломаются.

При соприкосновении с кулачком распределительного вала, или коромыслом, торцы клапана подвергаются большим нагрузкам. Поэтому для предания им жёсткости и износостойкости, их закаливают, или надевают на них специальные колпачки из высокопрочных сплавов.

Впускные клапана снабжают специальными резиновыми маслосъёмными колпачками, для предотвращения попадания через зазор масла в камеру сгорания в период такта впуска.

Выпускные клапана, работая в экстремальных температурных режимах, могут заклинить в отверстии направляющей втулки. Что бы этого не произошло, их стержни делают меньшего диаметра вблизи головки, по сравнению с поверхностью на остальной длине.

Сухарики, удерживающие клапанные пружины, держатся за сам клапан при помощи крепления, обеспеченного выточками.

Диаметр стержня выпускных клапанов больше диаметра стержня впускных, головка клапана — меньше. Такой конструктивный приём позволяет отвести от клапана больше тепла и понизить его температуру. Однако этот приём увеличивает сопротивление потока газов, делая очистку камеры сгорания менее эффективной. При расчётах, этот параметр сложно узнать, поэтому им пренебрегают, считая давление при выпуске большим, чем давление при впуске, что компенсирует недостаток с лихвой.

Для увеличения эффекта охлаждения выпускного клапана внутри его делают пустотелым. Пустое пространство заполняют металлом с низкой температурой плавления, обычно жидким натрием. Нагреваясь от головки клапана, пары жидкого натрия поднимаются в верхнюю, боле холодную часть, забирая большую часть тепла с собой. Там они соприкасаются с менее нагретой частью стержня и отдают тепло ей.

Материалы.

Для изготовления клапанов применяются различные материалы: серый литейный или ковкий чугун, бронза, углеродистая или нержавеющая сталь и сплавы на основе никеля, такие, как монель и инконель. Эти материалы различаются по стоимости, диапазону рабочих температур и коррозионной стойкости и перечислены в порядке возрастания стоимости. Серый чугун пригоден для большинства не очень ответственных приложений, особенно в водопроводах. Бронза обладает высокой коррозионной стойкостью и применяется для коррозионно-активных сред. Углеродистая сталь прочна и может использоваться при высоких давлениях. Хромомолибденовая сталь отличается жаропрочностью и применяется при высоких температурах (порядка 600° С), например на теплоцентралях. Нержавеющая сталь и сплавы никеля обладают более высокой коррозионной стойкостью, чем бронза, и высокой жаропрочностью. КОРРОЗИЯ МЕТАЛЛОВ; МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА.

Клапаны из этих материалов используются при давлениях от менее 0,5 МПа (городские системы водоснабжения) до 70 МПа (гидроприводы). Рабочая температура может изменяться в диапазоне от –255° С (жидкий водород) до 800° С (газовые турбины). Дешевые материалы типа серого чугуна иногда покрывают эпоксидной смолой для защиты от коррозии.

Внутренние части клапана могут быть выполнены из тех же материалов, что и корпус, но используются также пластмассы, резина и упрочняющие покрытия. В качестве уплотняющих материалов, герметизирующих седло, шток и затвор, обычно применяют хлопок, тефлон, резину или графит в зависимости от вида рабочей среды и температуры. Уплотняющие материалы должны обеспечивать хорошую герметизацию и в то же время низкое трение для обеспечения свободного перемещения штока.

Пружины клапана

Пружина работает в условиях больших нагрузок. Основная её задача заключается в создании надёжной и плотной стыковки клапана и седла. Испытывая нагрузки, пружина может сломаться, зачастую это происходит по причине вхождения её в резонанс. С целью предотвращения этого явления, витки пружины делают с переменным шагом.

Так же можно изготовить коническую или двойную пружину. Двойные пружины обладают дополнительным плюсом, так как наличие двух деталей повышает надёжность механизма и уменьшает общий размер пружин.

Дабы исключить возможность резонанса в двойной пружине, направление витков внутренней и внешней пружин делают разными. Так же это позволяет удержать обломки детали, в случае поломки пружины, осколки задержатся между витками.

Пружины для клапанов изготавливают из проволоки, материал которой — сталь. После придания формы, изделие закаляют и подвергают отпуску. Для повышения прочности, обдувают воздухом с добавлением абразивного материала.

Что бы избежать коррозии, пружины обрабатывают оксидом цинка или кадмия. Концы пружин шлифуют и придают им плоскую форму. Это делается для более эффективной фиксации торцов пружин со специальными неподвижными тарелками в блоке цилиндров. Тарелки изготавливают из стали с низким содержанием углерода, верхнюю тарелку фиксируют на клапане при помощи сухарика.

С какой периодичностью производится регулировка

Конечно, регулировка клапанов делается, когда накопился определенный пробег, но для разных автомобилей он тоже разный. Эту информацию можно узнать в инструкции. Но опытные автолюбители советуют заезжать на СТО после каждых 20-45 тысячах километров для отечественных авто, и 60-100 тысяч для иномарок.

Но если вы знаете, как влияет зазор клапанов на работу двигателя, то сможете и самостоятельно вовремя определить неполадки. Если при открытом капоте двигатель издаёт шум, как будто там швейная машинка, то надо срочно отправляться на СТО. Второй признак – падение мощности – машина «не тянет», как раньше. В такой ситуации не надо ждать, пока машина отъездит положенный пробег, нужно принимать меры как можно быстрее.

Сама работа по регулировке стоит очень недорого и занимает около часа – надо ждать, пока остынет двигатель.

На некоторых автомобилях регулировка вообще не производится – если используются специальные гидрокомпенсаторы. Они сами обеспечивают оптимальные режимы, и может понадобиться только их замена, но это бывает редко. Гидрокомпенсаторы можно установить на большинство автомобилей, и навсегда забыть о такой регулировке.

Втулки клапанов и их направляющие

Отвод тепла от стержня клапана и его перемещение в возвратно поступательной плоскости обеспечивают направляющие втулки. В процессе работы сами втулки подвергаются воздействию высоких температур, омываясь горячими отработанными газами. При возвратно поступательном движении клапана между ним и поверхностью втулки возникает трение. Если смазки поступает не достаточно, то трение идёт практически на сухую.

Именно по этой причине к материалу втулок применяют ряд требований, таких, как: стойкость к износу, высоким температурам, трению. Некоторые составы чугуна, алюминиевая бронза, керамика обладают всеми свойствами, необходимыми для создания детали, удовлетворяющей таким требованиям.

Для впускных клапанов, в связи с разницей в температуре нагрева, зазоры между направляющей втулкой и стержнем делаются меньше. Нижнюю часть втулки делают под конус для предотвращения заклинивания клапана.

Стук при работе

Основной неисправностью клапанов (не считая прогара) считается появляющийся стук на холодном или горячем двигателе. Стук на холодном двигателе исчезает после набора температуры. Когда они разогреваются и расширяются, тепловой зазор закрывается. Также причиной может стать вязкость масла, которое не поступает в нужном объеме в гидрокомпенсаторы. Загрязнение масляных каналов компенсатора также может вызывать характерный стук.

На горячем двигателе клапана могут стучать из-за низкого давления масла в системе смазки, загрязнения масляного фильтра или неправильного теплового зазора. Также следует учитывать естественный износ деталей. Неисправности могут быть в самом клапанном механизме (износ пружины, направляющей втулки, гидротолкателей и т.д.).

Выточки под клапана (седла)

Долговечность и правильная работа двигателя внутреннего сгорания напрямую зависят от качества изготовления выточки под клапана. При неправильной стыковке клапана и седла не будет обеспечиваться должная герметичность камеры сгорания, и скорый выход мотора из строя неизбежен. Седла изготавливают непосредственно в головке цилиндра, в данном случае речь идёт о чугунных головках. Либо делают их вставными, из стали, например, в алюминиевых головках.

Вставные седла удерживаются в головке путём запрессовки, или развальцовки.

Виды ГРМ

Существуют следующие виды газораспределительных механизмов: нижнеклапанный ГРМ и верхнеклапанный ГРМ. Сегодня, на современных автомобилях, используются только верхнеклапанные ГРМ, когда клапаны располагаются в головке цилиндров.

Клапан удерживается в закрытом состоянии с помощью клапанной пружины, а открывается при нажатии на стержень клапана. Клапанные пружины должны иметь определенную жесткость (оптимальную, чтобы не увеличивать ударную нагрузку на седло клапана) для гарантированного закрытия клапана во время работы.

Чтобы снизить потери на трение в ГРМ применяют ролики, которые установлены на рычагах и толкателях привода клапанов. Применение роликов в клапанном механизме заменяет трение скольжения, на трение качение, что значительно уменьшает потери на привод клапанов.

При открытии впускного клапана проходит топливно-воздушная смесь (или воздух) наполняя цилиндр двигателя. Чем больше площадь проходного сечения, тем полнее заполнится цилиндр, что приводит к повышению выходных показателей цилиндра при рабочем ходе. Для улучшения очистки цилиндров от продуктов сгорания увеличивают диаметр тарелки выпускного клапана. Правда, размеры тарелок клапанов ограничены размером камеры сгорания, выполненной в головке цилиндров. Многое также зависит от регулировки клапанов.

Применение четырех клапанов на цилиндр началось еще в 1912 г. на двигателе автомобиля Peugeot Gran Prix . Широкое использование такой схемы в серийном производстве легковых автомобилях началось только в конце 1970-х гг. Сегодня ГРМ с четырьмя клапанами на цилиндр стали практически стандартными для двигателей европейских и японских легковых автомобилей.

Mercedes выпускает двигатели, которые имеют по три клапана на цилиндр, два впускных и один выпускной, с двумя свечами зажигания (по одной с каждой стороны от выпускного клапана).

Существует практика использования даже 5 клапанов на цилиндр (3 впускных и 2 выпускных). Такой технологией практикует автомобильная группа Volksvagen-Audi, но при этом значительно усложняется привод клапанного механизма.

Источник

Количество клапанов в двигателе

Когда речь заходит о клапанах, многие задаются вопросом: «сколько клапанов в двигателе должно быть?» Однозначного ответа нет, определить чёткое количество можно только изучив конструктивные особенности мотора. Учитывая, что в четырёхтактной силовой установке клапан осуществляет такты впуска и выпуска, значит минимальное количество на один цилиндр — два, один впускной и один выпускной.

Современные силовые установки наиболее часто используют конструкцию с четырьмя клапанами (двух впускных и двух выпускных) на каждый цилиндр. При открытии клапана в образовавшееся отверстие происходит заброс топливной смеси, или выход отработанных газов. Чем больше отверстие, тем эффективней будет наполнение или очистка. Соответственно коэффициент полезного действия мотора так же увеличится.

Увеличить отверстие за счёт увеличения тарелки клапана нельзя, поскольку её размер ограничен размером камеры сгорания. Поэтому для улучшения качества смесеобразования устанавливают большее количество клапанов на один цилиндр.

Встречаются схемы, в которых применяются два, три, и даже пять клапанов на цилиндр. Учитывая, что процесс наполнения более важен для работы двигателя, количество впускных клапанов в нечётных схемах всегда больше.

Регулировка клапанов ЯМЗ 238 за два оборота коленчатого вала.

Заключается он в следующем. Как и во всех описанных случаях выставляется поршень первого цилиндра в вмт в момент сжатия. Но выставляется он уже более точно по меткам коленвала . Совмещается предварительно метка ТНВД затем метка на шкиву совмещается с «0» на передней крышке. И регулируются клапана согласно схемы

Затем коленчатый вал проворачивается на один оборот то есть 360 градусов. Снова выставляются метки шкива коленвала или маховика на «0» и регулируются следующие клапана.

Но где здесь сильно экономится время. Мне не совсем понятно. Коленвал также проворачивается на два оборота. Разве что меньшее количество подходов. Требуется более точная установка коленчатого вала. Что тоже не очень выгодно. Лазить под машиной и выискивать метки которые забиты грязью или просто не читаются. Да и схему эту запомнить и держать в голове до следующей регулировки не получится. По закону подлости в нужный момент она не окажется под рукой.

Поэтому этот способ лучше забыть и не когда им не пользоваться. Крутить вал реже, а суеты на много больше. Клапана можно от большого изобилия информации просто перепутать. Оставим этот способ для очень умных водителей. Которые потом всё равно переделают клапана по другому. Если ММЗ для двигателя Д 240 предлагает регулировку клапанов за два оборота. То да это удобно и точно. Камаз и ЯМЗ ни чего об этом не говорят то и нечего лезть в дебри. Конструкторам виднее. Для них важно чтобы мотор ходил долго. Мотор не прощает даже мелких ошибок.