Многие водители, да и люди не имеющие машины знают, что легковой автомобиль во многом отличается от грузового. Речь идет не только о габаритах, весе машины или величине колес, конечно, имеется в виду именно технический аспект. В современных грузовиках очень многое устроено иначе, даже тормозная система тут стоит пневматическая, что в корне отличается от типичных для легковых машин дисковых тормозов. Именно о характеристиках, особенностях и отличиях данного типа систем мы и поговорим, ведь от понимания и исправности тормозов, а также их внутренних составляющих зависит ваша безопасность на дороге, особенно это касается водителей тяжелых грузовиков.

Принцип работы пневматической тормозной системы

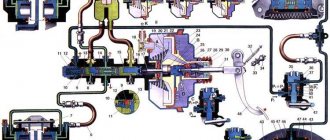

Начнем, пожалуй, с того, что в основу работы пневматической тормозной системы заложен принцип использования силы сжатого воздуха, который сосредоточен в специальных баллонах и нагнетается при помощи компрессора. Этим она отличается от всех остальных типов узлов торможения и это ее основная особенность.

Если описывать работу данной тормозной системы совсем просто, то все выглядит следующим образом. Из специальных баллонов в компрессор системы под давлением подается определенное количество воздуха. Далее, после того, как водитель нажмет на педаль тормоза, усилие передастся к тормозному крану, который создаст давление в тормозных камерах.

Сами же камеры задействуются благодаря рычагу тормозного механизма, который в принципе и позволяет осуществить процесс торможения. Как только водитель отпустит педаль тормоза, рычаг ослабиться, перестанет действовать и весть остановочный процесс прекратится.

Пневматические тормоза

Принцип движения любого транспортного средства с двигателем внутреннего сгорания основан на преобразовании тепловой энергии в механическую. Для ее передачи конструкция машины предусматривает сложную систему узлов и деталей. Заключительным фактором, обеспечивающим движение, является тяга. Она образуется вследствие смещения шин по поверхности дороги. Скорость перемещения зависит от мощности силового агрегата и от количества тяги. Остановку транспортного средства обеспечивает тормозная система. Колодки прижимаются к поверхности барабана, в ходе чего повышается их температура. Исходя из этой информации, получается, что мотор преобразовывает тепловую энергию в движение. А тормоза, наоборот, энергию движения превращают в тепловую. Она, в свою очередь, рассеивается через поверхность барабанов в атмосферу.

Виды тормозных систем

Если силовой агрегат мощностью в 250 л.с. разгоняет транспорт до 100 км/ч за одну минуту, то в непредвиденной ситуации для остановки требуется всего 6 секунд. Иными словами, тормозная система должна создать усилие равное 2000 л. с. При этом необходимая для остановки энергия пропорциональна массе авто и квадрату его скорости. Для решения этих задач на современных машинах, устанавливается гидравлическая или пневматическая тормозная система. Первый вариант, как правило, используется в конструкции только легковых автомобилей. Это обуславливается существенными недостатками, одним из которых является тот факт, что внезапно может закончиться масло. Пневматическая система лишена этого недостатка, что делает ее максимально безопасной. Даже при небольшой утечке тормоза все равно сработают. Рассмотрим более подробно ее конструкцию.

Детальное рассмотрение вопроса

Если немного углубится в принцип действия данного узла, все будет несколько интереснее. Тормозная система во время работы двигателя (движения автомобиля) накачивает воздух в баллоны, педаль тормоза при этом должна быть отпущена. Далее воздух под давлением устремляется к тормозному крану, а если к грузовику прикреплен прицеп, то от крана кислород по верхней секции переводится еще и в баллоны прицепа, образуя таким образом непрерывный контакт.

Как только водитель выжимает педаль тормоза, верхняя секция должны резко перекрыться, соответственно контактирование двух составляющих прерывается, и открывается тормозной кран. Далее, после открытия крана, воздух должен поступить пневматические камеры, и машина вместе с прицепом начинает торможение. Важный момент тут в том, что верхняя секция отвечает именно за приведение в работы тормозной системы прицепа.

За остановку тягача, в роли которого выступает сам грузовой автомобиль, отвечает нижняя секция тормозной системы. Действие тут происходит абсолютно аналогичное тому, что было описано в предыдущем абзаце, однако рассмотрим механизм действия еще более пристально.

После попадания воздуха в пневмокамеры, он начинает продавливать диафрагму. Она в свою очередь сжимает встроенную внутри пружину. Далее давление от воздушных толчков продавливает толкатель, и все усилие передается на рычаг разжимной кулачок. Затем, кулачок, а вернее установленный на нем валик, начинает поворачиваться и разводит тормозные колодки в стороны, таким образом, тормозная система заставляет машину останавливаться. Отпуская педаль тормоза, процесс оборачивается вспять, встроенные пружины возвращаются на свои места, а излишки воздуха уходят наружу.

Главная / Технологии вождения поездов

Пневматические тормоза

Принцип работы и особенности пневматических тормозов

Локомотивная бригада при движении поезда осуществляет постоянное регулирование силы тяги и скорости движения. Необходимость в этом вызывается непрерывным изменением профиля и плана пути, а значит, сопротивления движению, а также различным уровнем допускаемых скоростей и необходимостью остановок на раздельных пунктах. Реализовать такой режим, используя лишь силу тяги и силу сопротивления движению, невозможно, для этого необходима, создаваемая по мере надобности, и изменяемая машинистом тормозная сила поезда. Именно с ее помощью осуществляют остановку поезда и снижение его скорости путем поглощения кинетической энергии движущегося поезда.

Пневматические тормоза являются основными на железной дороге. При правильной их эксплуатации они являются надежными и безопасными. Принцип действия пневматических тормозов основан на эффекте трения скольжения между двумя материалами, при котором возникает сила трения, которая направлена в противоположную направлению движения сторону. В качестве трущихся поверхностей, как правило, выступают тормозная колодка и поверхность катания колесной пары. В связи с внедрением дисковых тормозов, объектами трения стали тормозные накладки и тормозные диски. При торможении кинетическая энергия поезда, за счет возникающего трения, преобразуется в тепловую энергию, а также частично затрачивается на разрушение (истирание) тормозных элементов. В связи с тем, что коэффициент трения значительно зависит от скорости движения и имеет обратную зависимость, то и тормозная сила при пневматическом торможении уменьшается с увеличением скорости. Таким образом, режим пневматического торможения является неустойчивой системой — т.е. существует определенное значение скорости, если не превышать которую, то применение тормозов приведет к остановке поезда. И это, как правило, всех устраивает – ведь когда-нибудь нам потребуется остановиться?  Но эта же особенность может сыграть и злую шутку – при большой скорости или на спусках большой крутизны тормозного эффекта может немного не хватить и скорость начнет увеличиваться, что повлечет за собой еще большее снижение тормозного эффекта. В подобных случаях необходимо незамедлительно усиливать тормозную силу путем увеличения разрядки тормозной магистрали, вплоть до экстренного торможения. Задержка с принятием решения может привести к тому, что скорость возрастет настолько, что даже реализации 100% тормозной силы будет недостаточно. Успокаивает лишь то, что это возможно лишь в исключительных случаях – недостаточной эффективности тормозов поезда для данного уклона.

Но эта же особенность может сыграть и злую шутку – при большой скорости или на спусках большой крутизны тормозного эффекта может немного не хватить и скорость начнет увеличиваться, что повлечет за собой еще большее снижение тормозного эффекта. В подобных случаях необходимо незамедлительно усиливать тормозную силу путем увеличения разрядки тормозной магистрали, вплоть до экстренного торможения. Задержка с принятием решения может привести к тому, что скорость возрастет настолько, что даже реализации 100% тормозной силы будет недостаточно. Успокаивает лишь то, что это возможно лишь в исключительных случаях – недостаточной эффективности тормозов поезда для данного уклона.

Другой особенностью пневматических тормозов является возможность их истощения. Дело в том, что и питание, и управление пневматическими тормозами поезда происходит по одному каналу – тормозной магистрали. В связи с этим возникают совершенно противоположные требования. С точки зрения питания, зарядки тормозных приборов, тормозная магистраль должна быть достаточно большого диаметра, чтобы не препятствовать потоку воздуха для быстрой доставки сжатого воздуха до потребителей (ТЦ, ЗР). А с точки зрения управления наоборот, необходимо уменьшение объема тормозной магистрали, ведь именно в этом случае уменьшается ее инерционность, процессы изменения давления происходят быстрее и четче. С точки зрения управления необходимо также минимизировать количество ответвлений от тормозной магистрали с целью повышения скорости прохождения сигналов. При наличии данных противоречий данной тормозной системой сложно управлять составами большой длины, поддерживать высокую скорость движения в грузовых поездах и поэтому она является одним из сдерживающих факторов в развитии железных дорог.

Регулирование тормозной силы и ограничения при использовании пневматических тормозов

Регулировать тормозную силу пневматических тормозов можно лишь в ограниченном диапазоне. Различают следующие виды торможения — ступень торможения, полное служебное и экстренное торможение. Последние два применяются только при особой необходимости. Ступени торможения в свою очередь определяются величиной разрядки тормозной магистрали. Для первой ступени величина разрядки 0,5-0,6 Атм, для второй 0,8-0,9 Атм, а для третьей 1,0-1,2Атм. В процессе торможения можно увеличивать тормозную силу путем увеличения разрядки тормозной магистрали, но на величину не менее 0,3 Атм, что обусловлено чувствительностью, как уравнительного поршня крана машиниста, так и чувствительностью воздухораспределителей. Если глубина разрядки составила 1,5-1,7 Атм от начального зарядного давления, то отпуск тормозов можно производить только лишь после остановки. Это требование связано с несколькими причинами – во-первых, после такого торможения происходит существенно истощение тормозной системы и возникает опасность длительного следования без возможности применить качественное торможение. Во-вторых, при такой величине разрядки возникает довольно большая тормозная сила и при отпуске возникает опасность возрастания продольных реакций, которые могут привести к обрыву поезда. В некоторых случаях допускается отпуск тормозов после снижения давления в тормозной магистрали ниже 3,5 Атм. Для этого необходимо, чтобы впередилежащий профиль имел подъем или площадку достаточной протяженности, при которой не будет происходить повышения скорости. Также не рекомендуется производить отпуск тормозов в зимний период после применений ступеней торможений с большой разрядкой магистрали и при низких скоростях движения. Это связано с тем, что при этом происходит довольно интенсивное замедление поезда, а с учетом низких температур может произойти замедленный отпуск тормозов в хвостовой части поезда. Все это приведет к большим продольным реакциям и опасности разрыва поезда.

При работе тормозов на равнинном режиме когда происходит повышение давления в тормозной магистрали на 0,3 Атм. происходит полный отпуск тормозов. В связи с этим и связано требование к крану машиниста о недопустимости повышения давления в уравнительном резервуаре при нахождении его в положении перекрыши.

Ступенчатый отпуск пневматических тормозов возможен лишь при управлении поездом, в котором воздухораспределители включены на горный режим. В данном случае, можно осуществить некоторое уменьшение тормозной силы за счет повышения давления в тормозной магистрали. Полный отпуск тормозов поезда происходит при повышении давления в тормозной магистрали до уровня на 0,2 Атм. ниже предтормозного либо еще выше.

Особенности работы пневматических тормозов в зимних условиях

Зимний период неблагоприятен как для тормозной системы в целом, так и для управления тормозами. Основными факторами в данный период становятся низкие температуры и снегопады. В редких случаях проявляется такое природное явление как «ледяной дождь». С последним все достаточно просто — при прохождении подобных осадков происходит обледенение поверхности рельс, что приводит к резкому снижению сцепления колесной пары с рельсом и опасности возникновения такого явления как юз. Кроме того, может проиходить обледенение тормозной системы вагонов, что также приводит к ухудшению работы тормозов.

В отличии от «ледяного дождя», снегопад ещё «более эффективно» ухудшает работу тормозного оборудования. Во-первых он более лёгкий и может подниматься в результате завихрений от движения поезда. Во-вторых на открытых местах происходят перемёты пути которые в результате приводят к снижению сцепления. При применении тормозов тормозные колодки нагреваются, а в условиях снегопада на теплую поверхность хорошо оседает снег, котрый в свою очередь подтаивая превращается в лед, образуя ледяную корку на поверхности трения тормозной колодки. При последующем торможении необходимо время для того чтобы расплавить данную корку льда и появления контакта тормозной колодки и поверхности катания колеса. Кроме этого мокрый снег также эффективно налипает на тормозную рычажную передачу, ухудшая ее работу.

Низкие температуры существенно ухудшают работу тормозов. При низких температурах атмосферная влага конденсируется в тормозной аппаратуре в виде изморози и ледяных пробок. Только одно это обстоятельство может привести к ухудшению работы или полному отказу тормозов. Для борьбы с данным явлением необходима качественная осушка сжатого воздуха на локомотиве, регулярная и главное правильная продувка магистралей и тормозных узлов локомотива. При выявлении признаков перемерзания необходимо незамедлительно принимать меры к остановке поезда и устранения неисправности. При низких температурах происходит загустевание смазок, что ведет в свою очередь к ухудшению работы различных узлов в которых используются поршни или золотники. К ним относятся некоторые виды воздухораспределителей, тормозные цилиндры, переключательные клапаны и проч. По этой причине увеличивается время срабатывания тормозной системы при начале торможения и при отпуске тормозов. Кроме того из-за примерзания золотника к зеркалу в воздухораспределителе 292, он может при разрядке на тормозной магистрали на величину служебного торможения «срываться» в положение экстренного торможения. Еще одна особенность пониженных температур в том, что металл становится более хрупким и выдерживает меньшие усилия на разрыв, особенно это актуально для автосцепок. С учетом того, что тормозные процессы в моорозную погоду происходят существенно медленнее, то в поезде возникают большие продольно-динамические реакции, а с учетом пониженной прочности металла автосцепок управление пневматическими тормозами становится более сложным процессом не допускающим риска.

Расчеты тормозных режимов

В тормозных расчетах полный тормозной путь вычисляют как сумму двух составляющих: подготовительного тормозного пути Sп зависящего от скорости поезда в момент начала торможения и времени подготовки тормозов к действию, и действительного Sд. Время подготовки тормозов к действию определяется временем распространения тормозной волны по магистрали, наполнения тормозных цилиндров и прижатия тормозных колодок. При определении времени подготовки автотормозов к действию условно заменяют медленный реальный процесс нарастания давления воздуха в тормозном цилиндре мгновенным скачком до максимального расчетного значения. Предполагается, что в течение подготовительного времени тормоза не работают и поезд проходит предтормозной подготовительный путь. По истечении этого времени тормоза мгновенно срабатывают и поезд проходит остальную часть тормозного пути при полной силе нажатия тормозных колодок. Такая замена фактического тормозного процесса условным правомерна при равенстве тормозных путей, проходимых поездом при реальном и условном наполнении тормозных цилиндров. С учетом этого Правила тяговых расчетов рекомендуют расчетные формулы для определения времени подготовки тормозов к действию в зависимости от рода поезда (грузовой, пассажирский, одиночно следующий локомотив), числа осей, уклона, расчетного тормозного коэффициента и расчетного коэффициента трения тормозных колодок.

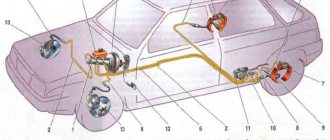

Основные составляющие пневматической тормозной системы

Обсуждаемая тормозная система делится на несколько основных составляющих, благодаря которым весь узел может функционировать должным образом. Естественно, приведенный ниже список механизмов является неполным, но в нем, как уже говорилось, будет самое главное:

- Привод управления — данная тормозная система подразумевает под приводом управления наличие элементов пневмопривода. При помощи этих частей, осуществляется автоматическое или намеренное регулирование некоторых частей энергетического привода, о котором поговорим в следующем пункте.

- Энергетический привод — этот механизм пневматической тормозной системы представляет из себя набор элементов (деталей) благодаря которым происходит обогащение воздухом, находящимся под давлением, привода управления. Таким образом, механизмы представленные в первых двух пунктах (этом и предыдущем), так сказать дополняют один другого.

- Тормоз — самое «центровое» устройство! Именно здесь, в этом механизме сосредоточены все силы, сопротивляющиеся дальнейшему движению машины в какую-либо сторону. Тормоз бывает нескольких разных типов:

- Фрикционный — останавливающая величина появляется во время соприкосновения двух частей транспортного средства, которые движутся, друг другу навстречу.

- Электрический — те же самые силы трения возникают под воздействием электромагнитного поля, но при этом объекты не соприкасаются.

- Гидравлический — тут опять-таки присутствуют два объекта, идущие навстречу один другому, но взаимодействие происходит при возрастании давления в жидкости между ними.

- Моторный — тормозящая величина возрастает в результате того, что двигатель искусственным образом повышает тормозящее действия, при этом кинетика передается прямиком на колеса машины.

- Компрессор — с подобным устройством многие встречались в бытовых ситуациях, не относящихся к машинам. По сути, это воздушный насос, отвечающий за то, чтобы тормозная система получала необходимые количества воздуха, а также регулирующий давление внутри системы. В составе этого механизма присутствует регулятор давления, на который и возлагается миссия слежения и управления подачей сжатого кислорода компрессором, для того чтобы значения колебались в строго заданных разработчиками пределах. Если показания датчика нарушаются, система может не выдержать и дать сбой, вследствие чего, есть шанс появления неисправности в тормозной системе грузовика.

- В компрессоре также присутствует подсушиватель воздуха, основной задачей которого является подготавливать воздух непосредственно для пневмосистемы, убирая из него излишние молекулы влаги, испарения от воды, а также других вредоносных примесей, таких как масляные отложения и прочее.

Стоит также сказать, что подавляющее большинство современных осушителей объединяют в себе помимо основных функций, еще и регенерирующую, а это значит, что в их комплектующие также входит и ресивер.

- Тормозная система может быть снабжена еще одним интересным агрегатом, однако он задействуется далеко не везде, и имеет место быть в основном в серьезных комплектациях, называется он предохранителем от замерзаний. Принцип его работы и назначение очень просты, в холодное время года, данный девайс помешивает в баллоны со сжатым воздухом специальный химический состав. Таким образом, конденсат, который в любом случае будет присутствовать на деталях системы, не будет замерзать и создавать дополнительные проблемы.

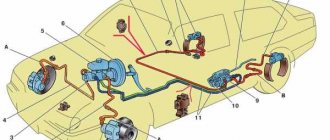

Описание тормозной пневмосистемы полуприцепа

Пневматический привод представляет собой детали, которые находятся между тормозом и системой управления, регулирующей работу.

Тормозная пневмосистема на полуприцеп

Состоит из таких частей:

- энергетические элементы, подающие питание на тормоз;

- блок управления;

- тормоз.

Чтобы тормоза прицепного средства согласовывались с тормозами тягача, устанавливается воздушная система полуприцепов. Она обеспечивает распределение сжатого воздуха между элементами для торможения, растормаживания и аварийного затормаживания. Это указано и в схеме тормозов полуприцепа Шмитц.

Огромное множество воздухораспределителей имеют одинаковое устройство: несколько поршней и клапанов.

Составляющие

Функционирование происходит по принципу: компоненты энергопривода (пневмоцилиндры, энергоаккумуляторы, камеры) подпитываются воздушным давлением следующим образом:

- Компрессор накачивает необходимое количество воздуха.

- Четырехконтурный кран распределяет очередность наполнения (сначала – контур рабочей системы, потом – стояночной).

- Торможение при срабатывании модулятора ABS.

Схема пневмосистемы полуприцепа от отечественных и зарубежных производителей грузовых средств подробно описывает и показывает все составляющие, в которых при желании возможно разобраться.

Контуры

Пневмопривод для обеспечения безопасности разделяется на несколько контуров:

- Питающий. Он подготавливает воздух для системы.

- Компрессор. Это насос, который накачивает воздух в питающий контур и регулирует давление вначале.

- Регулятор давления. Он иногда устанавливается на компрессоре. Регулятор поддерживает показатели плотности воздуха в допустимых рамках, чтобы от высокого давления не лопнули шланги и ресивер. По ГОСТу норма 6,5 – 8 атмосфер. Когда давление достигает 8 атмосфер, срабатывает разгрузочное устройство и выпускает воздух в цилиндры.

- Осушитель. Подготавливает воздух, удаляя воду и примеси. Современные осушители обычно выполняют роль фильтра и регулировки одновременно, поэтому отдельного контура регулятора давления нет.

- Предохранители. Смешивают воздух со спецсредством, которое защищает жидкость от замерзания.

- Ресивер для хранения запасов воздуха.

- Защитный клапан четырехконтурный, двойной или одинарный. В случае повреждения одного клапана поршень перекрывает подачу воздуха, и работает другой контур.

Обратите внимание! Нередкой причиной сбоев становятся повреждение колодок и барабанов, подвергающихся наибольшей нагрузке.

Компоненты ABS

Тормозная система полуприцепа без АБС не очень востребована. Чтобы обеспечить максимальную силу торможения, применяется антиблокировочная система авс.

Ее компоненты устанавливаются между тягачом и полуприцепом.

К компонентам АБС относятся:

- измеритель;

- блок управления;

- электрические и магнитные клапаны abs;

- соединительная вилка;

- горящие лампы, сообщающие о наличии ошибок в системе.

Принцип действия.

Подключение проводов осуществляется следующими этапами:

- Провод управления «А» – желтый. По нему проходит управляющий сигнал в тормозной кран полуприцепа.

- Провод «В» – красный. Энергия сжатого воздуха передается в тормозной механизм.

Отсоединение выполняется в обратном порядке.

Важно! Подключение, отсоединение кабелей АБС желательно проводить в сервисном центре, где в случае необходимости специалисты смогут сделать диагностику, заменить или отремонтировать модулятор, кран, клапаны.

Неисправности данной системы и их причины

После того, как был рассмотрен принцип работы пневматической тормозной системы, а также ее основные комплектующие, самое время сказать о возможных неисправностях, а их к сожалению может быть далеко не мало. Также стоит сказать, что большинство поломок не будут отличаться от неисправностей других типов систем, так что некоторые из них обойдем стороной.

- Нет реакции тормозов при нажатии тормозной педали. Такое неприятное явление возникает, если тормозная система не снабжается воздухом из баллонов или он там отсутствует совсем. В этом случае необходимо срочно провести диагностику компрессора и устранить проблему в кратчайшие сроки.

- Слишком большой тормозной путь. Тут все несколько проще, необходимо просто обратиться за помощью на СТО, где вам должны отрегулировать педаль тормоза, так как причина, скорее всего, в ее разболтанности.

- Тормоза действуют рассинхронизировано. В этом случае проблема кроется в разбеге зазоров на тормозных накладках. Лечение тоже довольно простое, приехать на СТО и проверить, чтобы тормозная система в этом месте была тщательно отрегулирована.

Естественно, это самый малый список всех возможных неисправностей, но они встречаются чаще всего. В любом случае, если вы заметили, что с вашей тормозной системой что-то не в порядке, следует незамедлительно обратиться за помощью.

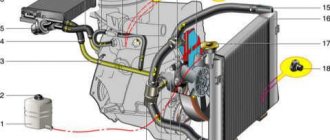

Компрессор

Данный элемент пневматического привода подает в систему сжатый воздух. Он обрабатывается в очистителе, после чего транспортируется в резервуары. Выход воздушной смеси из баллонов предотвращает обратный клапан. Показатель давления определяется по манометру. После активации педали тормоза воздух через открывшийся кран попадает в тормозные отсеки, вследствие чего срабатывает сжатие колодок. Обратный процесс происходит при помощи стяжных пружин.

В состав конструкции компрессора входит блок цилиндров, его головка, картер, стопорные крышки. Коленчатый вал механизма вращается в подшипниках шарикового типа, взаимодействует с поршнями при помощи пальцев и шатунов. Передняя часть коленвала оснащена клиновидным ремнем, сальником и шпонкой. В качестве охладителя предусмотрен вентилятор. В головке блока цилиндров над каждым рабочим элементом имеется пробка с пружиной и нагнетательным клапаном. Нижние шатунные головки оснащены регулировочными прокладками.

Плюсы

Использование рассматриваемого устройства обусловлено рядом преимуществ, а именно:

- Пневматический привод дает возможность создавать значительное прижимное усилие на колодках при малом воздействии на педали управления.

- Доступность, безопасность и простота работы на обычном воздухе.

- Возможность накопления значительного объема потенциальной энергии воздуха в специальных резервуарах, что позволяет обеспечивать длительное и эффективное торможение даже при выходе из строя компрессора.

- Допускаются незначительные утечки воздушной смеси, которые частично компенсируются запасом сжатого воздуха.

- Простота и удобство соединительных и проводящих деталей.

- Высокий коэффициент полезного действия.

- Возможность применения конструкции для работы различного дополнительного автомобильного оборудования.

Недостатки

Теперь рассмотрим минусы устройства:

- Относительно медленное срабатывание по причине особенностей сжимаемого воздуха.

- Ремонт пневматического привода требует полной или частичной замены элементов.

- Сложность конструкции и высокая стоимость многоконтурной модификации.

- Большие вес и размеры, по сравнению с гидравлическим аналогом.

- Значительные затраты мощности на компрессорный привод.

- Возможность поломки узла при замерзании конденсата зимой.

Тормозной пневмопривод обеспечивает высокое усилие, при этом содержит массу элементов. Например, на КамАЗе эта часть включает в себя порядка 25 приборов, 6 ресиверов, около 70 метров трубопроводов.

Смазка и охлаждение

Пневматический тормозной привод имеет комбинированную систему смазки. Масло подается из главной магистрали по трубе во внутреннюю часть коленчатого вала. Шатунные подшипники помещены в антифрикционный раствор и смазываются принудительно. Остальные элементы получают масло способом разбрызгивания. Отработка из картера отправляется в емкость двигателя через специальный отвод.

Система охлаждения компрессора пневматического привода – жидкостного типа. Она связана с аналогичным узлом силового агрегата. Когда один из поршней опускается в нижнее положение, создается разряжение и воздух поступает в него путем очистителя и впускного клапана. После подъема поршня происходит сжатие воздушной смеси, далее она поступает через клапан в баллоны и основную систему. Затем весь процесс повторяется.

Показатель давления воздуха ограничивается специальным регулятором, который снижает затраты мощности мотора на привод компрессора, что увеличивает рабочий ресурс узла. Конструкция с регулятором размещена под клапанами, содержит пару плунжеров и уплотнителей с толкателями. Плунжерное коромысло соединяется пружиной, полость под впускными клапанами агрегирует с трубопроводом очистителя, а плунжерный канал с контроллером давления.